|

Elektryczne ramiona gwintujące

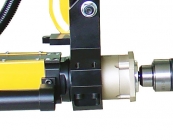

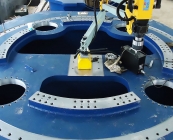

Operacja ręcznego gwintowania jest zazwyczaj żmudnym i długotrwałym procesem. Zastosowanie mobilnych ramion gwintujących niesie szereg korzyści dla użytkownika. Stabilne parametry pracy oraz zintegrowany układ przeciążeniowy zapewniają najwyższą jakość gwintów i zwiększają czas pracy narzędzi. Elektryczne ramiona gwintujące zbudowane są z ultra-lekkich stopów aluminium. Modułowa konstrukcja urządzenia zapewnia stosunkowo duży obszar roboczy dostępny z jednego mocowania. Poszczególne ramiona urządzenia zostały optymalnie zbalansowane siłownikami gazowymi, przez co użytkowanie maszyny nie wymaga użycia dużej siły. Prosta, kompaktowa konstrukcja ze skrętną głowicą zwiększa możliwości zastosowania o gwintowanie otworów pod kątem. Dostępne są różnorodne opcje montażu maszyny: |

- stopa montażowa 4xM8, montaż na stanowisku roboczym

- uchwyt magnetyczny, montaż bezpośrednio na konstrukcji stalowej

- stół roboczy, montaż umożliwiający pracę stanowiskową oraz przemieszczanie urządzenia

Urządzenie wyposażone jest w uchwyt szybkiego montażu oraz komplet oprawek narzędziowych. Napęd urządzenia zrealizowany został na serwonapędzie o bardzo dużym momencie obrotowym i regulowanej prędkości pracy, zasilanym napięciem 230V.

Zalety napędu elektrycznego w porównaniu z napędem pneumatycznym:

- wyższa dokładność i dynamika pracy

- znacznie niższy poziom hałasu

- wyższy moment obrotowy

- znacznie niższe koszty eksploatacji

- brak stacji przygotowania powietrza

- łatwość przemieszczania, możemy używać wszędzie tam, gdzie jest zasilanie 230V

- bezawaryjność i brak przeglądów międzyokresowych

Ramiona gwintujące pracują zarówno z tradycyjnymi gwintownikami jak i wygniatakami do gwintów.

Gwintowanie tradycyjne

W naszej ofercie posiadamy gwintowniki maszynowe do otworów przelotowych DIN 376 ze stali HSS M2. Powłoka przeciwzużyciowa TiN (azotek tytanu) dodatkowo znacząco wydłuża czas eksploatacji. Optymalne do gwintowania stali zwykłych, stopowych oraz żeliwa.

Wygniatanie gwintu

Plastyczne kształtowanie gwintu przebiega bez tworzenia wiórów, w przeciwieństwie do tradycyjnego gwintowania, kiedy to gwint jest wycinany w obrabianym materiale. Spiralny gwint, poprzez wielokątnie ukształtowaną część wygniataka, jest „wkręcany” do wywierconego otworu z odpowiednim, stałym posuwem zgodnym z podziałką gwintu.

Profil gwintu napiera stopniowo na materiał gwintowanego otworu poprzez stożek prowadzący. Przekroczone zostają wówczas naprężenia graniczne, materiał staje się plastyczny i następuje jego odkształcenie. Uplastyczniony materiał jest wciskany promieniowo wzdłuż ścianek profilu do „wolnych przestrzeni”.

Przemieszczenie materiału powoduje utworzenie się na grzbiecie gwintu specyficznych kształtów kieszeniowych. Średnica otworu wstępnego pod wygniatanie jest uzależniona od plastyczności materiału, kształtu gwintowanej części oraz od oczekiwanej wysokości formowanego gwintu, ale zasadniczo jest większa od otworów gwintowanych tradycyjnie.

Wraz ze wzrostem wielkości gwintowanego otworu zmniejsza się obciążenie narzędzia, a przez to zwiększa się jego trwałość. Dzięki umocnionej (nie poprzecinanej) strukturze materiału zęba gwintu wielkość przenoszonego obciążenia pozostaje bez zmian nawet przy wysokości zęba równej 50% pełnej wysokości. Wygniataki o zoptymalizowanej geometrii i maksymalnej liczbie grzbietów na obwodzie uzyskują znaczny wzrost trwałości oraz dokładności wymiarowej wykonywanego gwintu.

Wygniatanie gwintu niesie za sobą wiele zalet, a mianowicie:

- brak wiórów – eliminuje to konieczność usuwania wiórów, co jest bardzo przydatne podczas gwintowania otworów w profilach zamkniętych (np. dla hydrauliki czy pneumatyki)

- jednym narzędziem można wykonywać zarówno otwory ślepe jak i przelotowe

- metoda ta pozwala na eliminację błędów kształtu i skoku gwintu występujących podczas skrawania

- możliwość gwintowania w różnych materiałach bez konieczności zmiany narzędzia

- jakość gwintu jest znacznie lepsza, gwint ma gładszą powierzchnię. Cechuje go wyższa wytrzymałość na rozciąganie ze względu na ciągłą strukturę włókien materiału oraz utwardzenie materiału w czasie formowania na zimno (około 20% w stosunku do gwintu nacinanego)

- możliwe jest wykonywanie gwintów o wąskiej tolerancji

- optymalne do gwintów w głębokich lub ślepych otworach, ponieważ nie występuje problem z odprowadzaniem wiórów

- brak konieczności ostrzenia narzędzi

- zdecydowanie dłuższa żywotność gwintownika

Aby w pełni cieszyć się bezwiórową metodą wygniatania gwintów używaj narzędzi najwyższej jakości. W naszej ofercie posiadamy wygniataki (gwintowniki zimno-formujące) pokrywane przeciwzużyciową warstwą azotku tytanu (TiN) zapewniająca dłuższy czas pracy.

Do wygniatania gwintu stosuje się specjalne oleje. Smarowanie zapobiega tworzeniu narostu na ściankach narzędzia i znacząco redukuje moment obrotowy. Niedopuszczalna jest praca narzędzi bez smarowania. Zalecamy stosowanie środków smarnych z grafitem analogicznie jak w procesie walcowania gwintów. Należy postępować zgodnie z zasadą „lepiej posmarujesz łatwiej wygnieciesz gwint”. Smarowanie zasadniczo zwiększa trwałość narzędzi, która wynosić może nawet od kilku do kilkudziesięciu tysięcy wykonanych gwintów. Ponadto na trwałość wygniataków wpływają warunki obróbki, rodzaj obrabianego materiału, a także docelowa głębokość otworu gwintowanego.