Węgliki spiekane zaliczane są do materiałów twardych Hard metal. Powstaja w procesach spiekania proszków weglika wolframu,

łaczonego odpowiednim spoiwem kobaltowym lub niklowym.

Wybór materiału

W zależności od rodzaju zastosowania należy rozważyć zastosowanie materiałów o różnych właściwościach. Z tego powodu dostępnych jest tak wiele gatunków węglika. Dla ułatwienia doboru właściwego typu węglika dla danego zastosowania, opracowano i wdrożono kilka sposobów standaryzacji. Najszerzej stosowana nomenklatura określona jest w normie DIN ISO 513.

W ofercie posiadamy wykonane z węglika spiekanego :

- ciągadła do drutu, rurek i profili,

- matryce do kształtowania plastycznego,

- matryce do wyciskania,

- segmenty tnące wykrojników,

- koła i wkładki do zwijania i zagniatania obrzeży,

- wkładki formujące do magnezu,

- walce specjalne,

- wkładki, zapraski,

- stemple, przebijaki, dziurkowniki,

- dysze i końcówki aplikacyjne,

- matryce do tabletkarek,

- matryce do prasowania proszków,

- tuleje zwykłe i z kołnierzem,

- tuleje,

- półfabrykaty do produkcji różnorodnych narzędzi,

- pręty, płaskowniki,

- części wg

Węglik spiekany niezrównany w walce ze zużyciem

Węglik spiekany, podobnie jak stal, jest mało precyzyjnym i bardzo ogólnym określeniem szerokiej grupy materiałów. Węgliki mogą być produkowane w niezliczonej ilości odmian, z różnymi właściwościami, poprzez kombinację minimum dwóch składników.

Komponentem decydującym o twardości jest węglik wolframu lub inne węgliki połączone wysoko wytrzymałym spoiwem kobaltowym (Co), które zapewnia odpowiednio mocne wiązanie ziaren węglików. Zmieniając proporcje składników możemy komponować materiał wyjściowy o odpowiednich parametrach. Skład wielu specyfi cznych gatunków węglików stanowi know-how producentów, będące wynikiem wieloletnich badań laboratoryjnych i testów produkcyjnych. Możemy jednakże przyjąć zależność:

- niska zawartość spoiwa charakteryzuje materiał o wysokiej twardość i dużej odporności na ścieranie,

- wysoki udział kobaltu w składzie to węglik o większej elastyczności i udarności.

Podział gatunkowy węglików spiekanych i ich właściwości

Oferowanie przez nas gatunki węglików spiekanych oraz możliwości ich zastosowania do różnych aplikacji znaleźć można w poniższej tabeli.

| Ziarnistość | Gatunek | Zawartość spoiwa [%] | Gęstość [g/cm³] | Twardość [HRA | HV30 ] | Odporność na pęknięcia poprzeczne [MPa] | Wielkość ziarna [µm] | |

|---|---|---|---|---|---|---|---|

| Średnioziarniste | G10 | 6 | 14.8 | 91.9 | 1590 | 2200 | 2.5 |

| Średnioziarniste | G15 | 9 | 14.6 | 91.0 | 1470 | 2700 | 2 |

| Średnioziarniste | G20 | 11 | 14.4 | 89.5 | 1420 | 2800 | 2.5 |

| Średnioziarniste | G30 | 15 | 14.0 | 88.0 | 1250 | 2900 | 2.5 |

| Średnioziarniste | G40 | 20 | 13.5 | 85.3 | 940 | 3200 | 2.5 |

| Średnioziarniste | G50 | 25 | 13.3 | 84.2 | 840 | 3300 | 3 |

| Drobnoziarniste | K10UF | 6 | 14.8 | 93.8 | 1900 | 3500 | 0.6 |

| Drobnoziarniste | K20CF | 8 | 14.6 | 92.5 | 1710 | 3200 | 0.7 |

| Ultradrobnoziarniste | K34EF | 9 | 14.3 | 94.0 | 1930 | 3900 | 0.5 |

| Drobnoziarniste | K40UF | 10 | 14.5 | 91.9 | 1610 | 3600 | 0.6 |

| Ultradrobnoziarniste | K44UF | 12 | 14.1 | 92.3 | 1680 | 3800 | 0.5 |

| Ultradrobnoziarniste | K45EF | 13 | 13.9 | 92.4 | 1700 | 3900 | 0.5 |

| Gruboziarniste | B25 | 9.5 | 14.6 | 88.0 | 1250 | 2800 | 6 |

| Gruboziarniste | B40 | 11 | 14.4 | 87.0 | 1150 | 2850 | 6 |

| Gruboziarniste | B65 | 15 | 14.0 | 85.5 | 1050 | 2900 | 6 |

| Antykorozyjne | Ni06 | 6 | 14.9 | 90.5 | 1530 | 2400 | 1.5 |

| Antykorozyjne | Ni10 | 10 | 14.6 | 89.5 | 1360 | 2650 | 1.5 |

| Antykorozyjne | Ni12 | 12 | 14.2 | 88.0 | 1200 | 2700 | 1.5 |

Najszerzej stosowanym podziałem gatunków węglika jest podział zaproponowany w normie DIN ISO 513 (spotykane są również oznaczenia wg normy PN-88/H-89500). Dzieli on węgliki spiekane na podstawie obszaru ich zastosowania.

Oznaczenie gatunku węglika składa się z litery oznaczającej jego grupę zastosowania (G,K,P,M) oraz liczby (10, 20 itp.) oznaczającej gatunek i skład chemiczny węglika.

Gatunki o wyższych numerach charakteryzują się większym udziałem kobaltu, który wpływa na zmniejszenie twardości i poprawę wytrzymałości na zginanie i udarność (np. gatunek G20 zawiera mniej kobaltu, przez co jest twardszy i bardziej kruchy od gatunku G40).

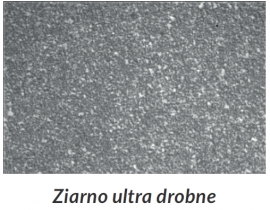

Spotykane są również oznaczenia gatunków o numerach niższych od 10 (np. HF4 lub K05). Oznaczenia te stosowane są zwykle do gatunków węglika z bardzo drobnym (submikronowym) ziarnem. Gatunki te charakteryzuje bardzo duża twardość, odporność na ścieranie i wysoka gęstość oraz bardzo niska odporność na zginanie i obciążenia udarowe.

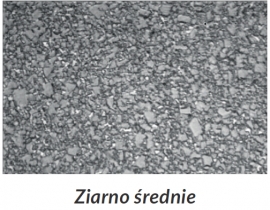

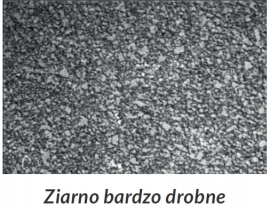

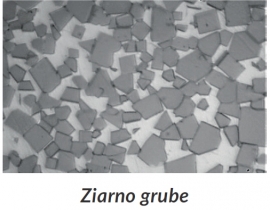

Mikrostruktura węglika spiekanego

G – Gatunki stosowane do obróbki plastycznej i na elementy urządzeń odporne na ścieranie.

Typowe gatunki z tej grupy to G20 i G30. Gatunki z tej grupy złożone są głównie z węglika wolframu (WC) i kobaltu (Co), bez lub z minimalnym udziałem dodatków stopowych. Gatunki o niższym numerze charakteryzują się mniejszym udziałem kobaltu, a przez to większą twardością i mniejszą wytrzymałością na zginanie i udar. Wraz ze wzrostem udziału kobaltu twardość zmniejsza się, przez co węglik staje się mniej kruchy i uzyskuje większą odporność na uderzenia.

K (lub H) – Charakteryzują się, podobnie jak gatunki z grupy G, niewielkim udziałem dodatków stopowych, jednak dzięki mniejszej wielkości ziaren posiadają większą twardość oraz wytrzymałość w porównaniu do gatunków z grupy G

P (lub S) – Charakteryzują się dużym udziałem dodatków stopowych, głównie węglika tytanu (TiC), który wpływa na zwiększenie ich twardości pomimo stosunkowo dużej wielkości ziaren i mniejszej gęstości w porównaniu do grup K i G.

M (lub U) – Gatunki stosowane do obróbki skrawaniem materiałów dających zarówno długi, jak i krótki wiór, głównie stali nierdzewnych.

Dobór typu węglika spiekanego (147,2 KiB, 1 753 hits)

Dobór typu węglika spiekanego (147,2 KiB, 1 753 hits)

Powłoki

Wszystkie narzędzia zamówione w naszej fi rmie mogą być pokryte jedną z poniższych powłok, a wykorzystując efekt skali jesteśmy w stanie zagwarantować Państwu bardzo korzystne warunki współpracy. Powłoki PVD (Physical Vapour Depositi on) są nanoszone poprzez fi zyczne osadzenie cienkich warstw z fazy gazowej na części roboczej narzędzia. Technologia PVD jest obecnie szeroko stosowania z uwagi na stosunkowo niską cenę, dużą gamę rodzajów powłok o różnych właściwościach oraz relatywnie niską temperaturę pokrywania, która nie powoduje odpuszczania części ze stali narzędziowych w procesie powlekania. Głównymi wadami tej metody są mniejsza twardość i grubość warstwy wźporównaniu do powłok CVD oraz problem w powlekaniu długich otworów (Lmax = 2 x średnica otworu).

Powłoki CVD (Chemical Vapour Depositi on) metoda chemicznego osadzania powłok z fazy gazowej przebiega relatywnie wysokiej temperaturze ok. 1000°C. Uzyskane powłoki cechuje znacznie większa grubość i twardość warstwy w porównaniu z powłokami PVD oraz możliwość powlekania powierzchni wewnętrznych narzędzi. Niestety ze względu na charakter procesu metoda ta ma też kilka ograniczeń. Temperatura powlekania praktycznie uniemożliwia jej nanoszenie na narzędzia po hartowaniu. Powlekanie powinno być przeprowadzone wcześniej, a następnie po obróbce cieplnej części podlegają dalszej obróbce wykańczającej w procesach szlifowania, polerowania itp. Dla niektórych części powstałe odkształcenia hartownicze dyskfalifi kują możliwość zastosowania powłok CVD.

W procesie CVD nie można pokrywać części węglikowych uprzednio połączonych ze stalą, element z węglika należy pokryć wcześniej, a następnie połączyć z oprawą. Ciekawą alternatywą są powłoki PACVD, których nanoszenie jest wspomagane plazmą niskotemperaturową, a temperatura powlekania nie przekracza 600°C.